Zonguldak'ta Maden Mühendisi Osman Ceylan, Türkiye Taşkömürü Kurumu'nun bunca zamandır boşuna zarar ettiğini belirterek önemli tespitlerde bulundu. TTK'nın zarardan kurtarılması için jazırladığı çalışmayı kamuoyu ile paylaşan Ceylan, önemli tespitlerde bulundu. Ceylan'ın hazırladığı rapor şu şekilde;

TTK bunca zamandır boşuna zarar etmiştir. Havzadaki kömürler Türkiye'nin tek taşkömürü yatağıdır. Demir çelik sanayiinin en önemli girdisi, olmazsa olmazıdır. Bu kötü gidiş durdurulabilir. Şimdi TTK'yı zarardan kurtarma zamanı. Önerim şudur: Zincirli oluklarla kömür takip edip taban sürmekten vaz geçilmelidir. Hem zarardan kurtulacak hem de Türkiye'nin tek taşkömürü yatağı, milli serveti ziyan olmaktan kurtaracaktır. Yıllarca çeşitli toplantılarda hep söyledim 2014 yılında 19. Kömür kongresinde de bildiri olarak sundum fakat bugüne kadar sadece haklısın dendi fakat bir değerlendirme yapılmadı.(Aşağıda vereceğim rakamlar güncelleştirmeyi gerektirse de yöntem değişmediği için hala geçerlidir) Problem; yanlış bir çalışma şekli olan zincirli konveyörlerle kömür takip edip taban sürülmesidir.

GİRİŞ:

Zincirli oluklar, ayak ya da baca içerisinde sac oluklardan kayamayacak kadar 25 derece altında eğim aşağı,20 derece altında eğim yukarı yerlerde kömür nakli için veya herhangi silo, bant ve arabaya kısa mesafede yükleme amaçlı imal edilmiş makinelerdir.

Zonguldak TTK kömür ocaklarındaki ana kat nakliyat sistemi ağırlıklı olarak 5 tonluk raylı sistemdir. Fakat bazı tabanlar bantlı; bazı yerlerde de zincirli oluklarla karma nakliyat yapılmaktadır. Lağımın kömürü kestiği noktalardan itibaren; genellikle kömür takibi zincirli oluklarla yapılmaktadır.

Jeolojik yapı itibarı ile Zonguldak Havza'sı kömür damarları çok sık aralıklarla ya bir fay ile kesintiye uğramış ya da senklinal, antiklinal, sıkma veya sürüklenme gibi çeşitli tektonik olaylara maruz kalmıştır.200-300 metreden daha uzun pano boylarına zor rastlanır.

Taban yolu sürülürken raylı sistemlerde, yol eğimi dolu vagonlar lehine, su akışını kolaylaştırmak ve düzgün bir havalandırma yapmak üzere yatay düzlem içinde sürülür. Kömürden çıkmamak ve belirlenen taban yolu eğimini ( % 0,5), muhafaza etmek için sağ-sol dönüşler yapılmak zorundadır. Bu sayede yatay düzlemden çıkılmadan kömür takip edilir.

Zincirli oluklar bu dönüşlere uyum sağlayamazlar, kurulum mesafesinde (60 m-150m) yatay veya eğik düzlemde doğrusal kurulmaları gerekir. TTK'da şu an da kullanılan şekliyle; oluklar kavis yapamadığından, kömür batarken olukların kömürle beraber batışa geçmesi, kömür yükselirken olukların yükselmesi şeklinde uygulanmaktadır. Bu durumda tabanlar senklinal - antiklinal şeklini alır. Kömür hem yatay düzlemde hem de düşey düzlemde takip edilmiş olur. Çok fazla sağ-sol dönüşün olduğu yerlerde, yeni bir oluk ünitesi gerekir. Ne kadar çok dönüş olur ise o kadar çok oluk ünitesi ihtiyacı doğar. Aşağıda planlarda sunulmuştur.

1. TABAN YOLLARINDA ZİNCİRLİ OLUK KULLANMANIN SAKINCALARI

Taban yollarında peş peşe kurulmuş çok sayıda zincirli oluk görmek mümkündür. TTK'nda mevcut olan zincirli oluklar Çizelge 1'de verilmiştir (Aksoy, 2014). Bu şekilde sürülen taban yolları, aşağıda açıklanan sakıncaları doğurmaktadır. Şubat 2012 itibarı ile TTK' da, 19 tanesi arızalı olmak üzere 83 adet dizel, 138 tane akülü lokomotif bulunmaktadır. Bunlardan 6 tanesi arızalı olmak üzere 13 adet de troley lokomotifi mevcuttur Toplam 253 adet lokomotif mevcuttur. Pano başına 8,7 adet lokomotif düşmektedir (Ekmekçi, 2010).

Toplamda 234 adet yeraltında lokomotif bulunmaktadır.

|

Konveyör tipi |

MÜESSESELER |

Toplam |

||||

|

Armutçuk |

Kozlu |

Üzülmez |

Karadon |

Amasra |

||

|

Tek zincir 18.5 KW |

8 |

109 |

1 |

- |

- |

118 |

|

Çift zincir 15 HP Havalı |

1 |

- |

1 |

5 |

- |

7 |

|

Çift zincir 18,5 KW |

14 |

- |

6 |

6 |

21 |

47 |

|

Çift zincir 37,5 KW |

16 |

17 |

107 |

38 |

31 |

209 |

|

Çift zincir geniş oluk 56 KW |

- |

- |

4 |

- |

- |

4 |

|

Toplam |

39 |

126 |

119 |

49 |

52 |

385 |

Çizelge 1. TTK'da mevcut olan zincirli olukların Müesseselere göre dağılımı (Aksoy, 2014)

1.1. Havalandırmaya Etkisi

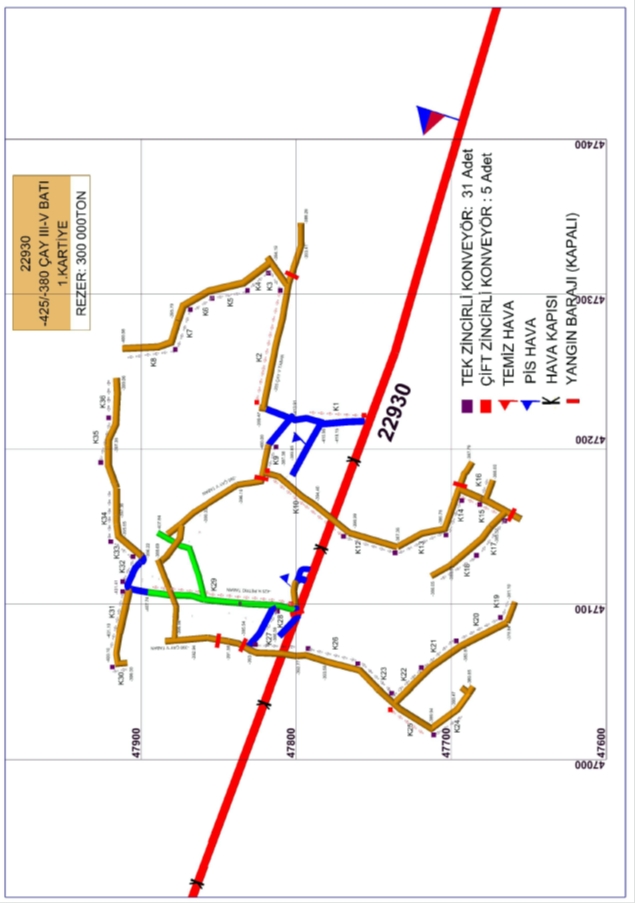

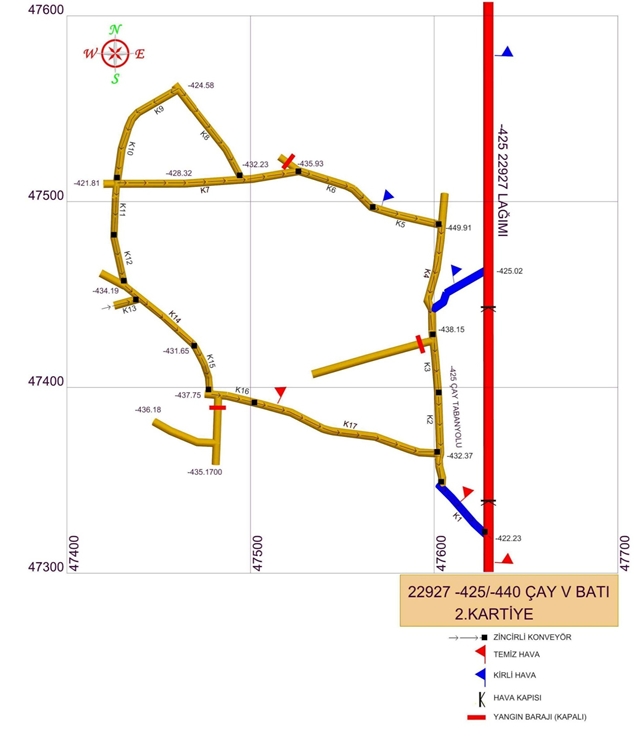

Zincirli oluklarla sürülen taban yollarında, yol terazisi kullanılamadığı için, taban yolu istikameti, oluğun istikameti doğrultusunda gitmeye zorlanır. Olukların yatayda sağ sol dönüşlere izin vermeyişinden dolayı, kömürün yatay ve düşey eksende takip edilmesi zorunluluğunu getirmektedir. Taban yolları inişli çıkışlı bir durum alır ve keskin dönüşler meydana gelmesi sonucu, bölgesel olarak; gaz birikimi meydana gelebilir. Bu durumda gazı ortamdan uzaklaştırmak kolay olmadığı için tehlikeli ortam oluşturur (ocaklardan örnek olarak seçilmiş: Şekil 1-2-3 )

Ayrıca hava direncinin artmasıyla birlikte; ocak havasında depresyon yaratır. Adyabatik kompresyon sonucu grizu patlamalarının nedeni olabilir (Yürüten, 1985).

Bu tür çalışma şeklinden dolayı, havanın giriş ve çıkışı aynı kotta olan su altı ya da su üstü çalışma şekli denilen ayak teşkil edilir (Şekil 2-3). Kirli hava aşağıya doğru yönlendirilmeye çalışılır. İş güvenliği açısından da bu tür ayak çalışması, gazlı ocaklar için sakıncalıdır. "İşçi Sağlığı ve İş Güvenliği Tedbirleri Hakkında Tüzük" madde 179'a göre bakanlık iznine bağlıdır.

Teknik olarak grizulu ocaklarda kirli havanın aşağı doğru indirilmeye çalışılması yasaklanmalıdır. Halbuki prensip itibariyle düzgün bir havalandırma için; temiz havanın en alt kota indirilip yukarı doğru dağıtılarak, ilgili yerleri dolaşarak havalandırılmalıdır.

Raylı sistemde ise; bu sorunlar yaşanmaz, daha düzgün havalandırmaya imkan sağlar. Kirli hava daima yukarıya doğru gider.

1.2. Tozlanmaya Etkisi

Zincirli oluklardaki nakledilen kömürün bir kısmı sürtünmeden dolayı zincir ve oluk arasında ezilerek ufalanır, sürtünmeden dolayı pudralaşır. Bu pudra kömür tozları, konveyörlerin birbirine aktarıldığı noktalarda veya yırtık oluklardan akarak uçuşarak ocak havasına karışır. Bu durum taban yollarında toz birikimine ve yoğunlaşmasına neden olur. Fazla sayıda zincirli oluğun olduğu yerlerde her aktarma noktasına bir sulu fiskete yapmak zordur. Bu fisketelerden akan sular taban yolunu balçık içinde bırakır, bu durum yürümeyi zorlaştırır. Sulama yapılmazsa, taban yolu kuru olduğu zaman da; işçiler gelip geçerken ayaklarından devamlı toz kaldırarak, o tozları teneffüs ederler. Ayrıca, herhangi bir grizu patlaması esnasında zincirleme reaksiyona sebep olarak toz patlamalarının sebebi olur.

Ocaklarda bu tozların patlama yoğunluğunu düşürmek için taş tozu serpilmektedir. TTK'nda yıllık taban yollarına serpilen taş tozu miktarı yaklaşık 1000 ton' dur (Anon TTK, 2011). Çalışanlar için en fazla toz çıkışı, solunabilir toz yoğunluğunu arttırması açısından tehlike kaynağıdır.

Raylı sitemlerde, fazla aktarma noktaları olmaz, ayak; ya da baca dibinden doldurulan kömür kuyu veya tumbaya kadar gidebilir. Taban yolları daha kuru ve temiz kalır.

.

Şekil 1. 21 adet Zincirli oluk uygulaması ile hazırlanmış ayak

Şekil 2. 36 adet Zincirli oluklarla bir su üstü çalışma şekli.

Şekil 3. 15 adet Zincirli olukla sualtı çalışma uygulaması ,hava giriş ve çıkışı aynı kottan.

1.3. Su Atımına Etkisi

Zincirli oluklarla sürülen taban yollarına su akışına göre eğim vermek mümkün olmadığından, su birikintileri oluşmaktadır. Su havuzlarına suyu ulaştırmak için; tulumba kurmak gerekebilir. Bu durum enerji, işçilik ve malzeme sarfiyatına yol açar.

Yine bu tür tabanlarda; suyu, kanalla bir tarafa toplama imkanı olmadığı için, taban yoluna yayılan su, yürümeyi zorlaştıracak kadar çamurlanmaya sebep olur. İşçiler için malzeme sevkıyatı zorluğu ve çalışma güçlüğü yaratır, daha işe başlamadan yorulmasına ve randımanın düşmesine neden olur.

Raylı sistemde, sular kanal içine alınır ve kendiliğinden akar; yol da kuru kalır, çamurlanma olmaz, işçi de yorulmaz.

1.4. Enerji Sarfiyatına Etkisi

TTK' da; Ocaklarda 284 adet zincirli oluk fiili olarak çalışmaktadır. Havzada 24 ayak, 2 tumba, 2 delme patlatma ve 1 tane de mekanize olmak üzere, 29 tane üretim panosu vardır. 11 tane ayağın eğimi 25 dereceden düşüktür. Bu ayakların toplam boyu 1837 metre, ortalama ayak boyu 167 metredir. Ayaklar içinde kullanılan zincirli oluk sayısı 60 adettir (Ocak mühendislerinden sorularak alınmıştır). Ayak başına 5,5 adet oluk ünitesi düşmektedir.

Yaklaşık 224 tanesi de taban ve bacalarda kullanılmaktadır.

2013 yılında TTK' nın harcadığı toplam enerji miktarı 184 674 000 kW'dır. Enerjinin birim fiyatı 0,27 TL/kW dır. TTK da enerji için harcanan para 48 milyon TL tutmaktadır (TTK, 2012b).

224 adet Zincirli oluğun, yılda ortalama cumartesi çalışması varken 300 iş günü üzerinden günde 6 saat çalıştığını düşünerek, motorların da % 60 güç verimi esas alınarak yapılan hesaplamalarda 2,24 milyon TL/yıl enerji maliyetleri olduğu belirlenmektedir. Dolayısıyla, tüm işletmelerin enerji maliyetlerinin % 5'i kadardır.

Zincirli oluklarla nakliyat, tamamen raylı sistem yerine kullanılmış değildir. Mevcut olan raylı nakliyata ilave edilmiş, bir kambur olmuştur. Planlarda (1-2-3) görülmektedir.

Raylı sistemlerde, enerji çok daha az harcanır. Lokomotif taban yolunda devamlı çalışmaz, boş vagonları bırakır, doluları alır. Bu arada başka lağım veya bacaların işini de yapabilir. Şekil 3'deki ayak planındaki örneğe bakarsak,17 adet zincirli oluk çalışmaktadır,39 adet konveyörün panolara da şahit olunmuştur. Olduğu Bu kadar enerji sadece ana nakliyat yolundaki vagonlara taşımak için harcanır. Halbuki taban raylı nakliyat olsaydı, o taban yolundaki nakil işini de aynı lokomotif yapabilirdi.

1.5. İşçiliğe Olan Etkisi

Bugün için mevcut duruma göre TTK maliyeti içerisinde en büyük payı % 65 ile işçilik tutmaktadır. Bunun da nedeni yeraltında yaratılmış gereksiz işçiliklerdir. Yani 600 TL/ton olan maliyetin 390 TL'si işçiliktir.

Zincirli oluklar ile taban sürerken kömürün tavan ve tabanı elde olacak şekilde, tamamen kömür içerisinde sürülmektedir. Bu tür tabanlar raylı sistemdeki gibi olmadığı için çok çabuk basınca maruz kalır ve deforme olurlar, birkaç defa tarama gerektirebilir.

Raylı sistemde ise, vagona kömürün doldurulabilmesi için, nakliyat aracının yüksekliğine göre, en az 1,5 m taban taşının içinde sürmek gerekir. Taban yolunun bir alt panoya ayak başı olması için de; uzun süre ayakta tutulabilmesi gerekir. Taban taşını daha fazla kesmek gerekebilir, hatta tamamen taş içinde sürülebilir. Çabuk yanmaya müsait kömürler için de linyit ocaklarında bu tür uygulamalar madencilikte görülebilmektedir. Bu tür tabanlar kesit daralması olmadan uzun süre dayanırlar.

Zincirli oluklarla sürülen taban yollarında; raylı sistemle sürülen tabanlara oranla daha çabuk deformasyon olacağı için tarama işçiliği ve malzeme sarfiyatı artmaktadır.

TTK 'da, 2014 Ocak ayı itibariyle tüvanan üretim günlük yaklaşık olarak 7800 tondur. Bu miktar 1300 üretim işçisi ile sağlanmaktadır. Kurumda ayak yükseklik ortalaması 2,58 metredir. Buna göre; kişi başına günlük üretim 6 tondur (bir sarmaya bir takım kazı işçisi, iki sarmanın tahkimatı için de bir takım tahkimatçı, yani iki sarmaya toplam 6 işçi verilebilir).

Halbuki 2777 üretim işçisi mevcuttur. İzin ve hastalıklar için % 11 düştükten sonra fiilen 2500 işçi günde 15000 ton tüvenan üretim yapabilir. Bu durumda günlük kayıp 7200 tondur. Yılda da 2 160 000 ton eder.

TTK 2013 yılı randımanına göre, %62 sini de satılabilir olarak alırsak 1 340 000 ton eder.216 TL ortalama satış fiyatı ile 289 milyon TL yapar. TTK'nın yıllık zararı ise 450 milyon TL dır.

Havzada 2014 yılı ocak ayı itibarı ile 7666 yeraltı işçisi mevcuttur. Bunun 1392 si, nakliyat işçisi, 2777 pano üretim işçisidir. Bunlardan ayrıca ortalama 1000 işçi de boş gruplu çalıştırılmaktadır. Taban yolları zincirli oluklarla sürülmemiş olsa, bu boş gruplu işçiye gerek kalmayacaktır. Boş gruplu için yılda yaklaşık 30 milyon TL ödenmektedir.

Boş gruplular genellikle makineye yol veren düğmeci, tarama, temizlik ve malzemeci olarak çalıştırılırlar. Yeraltında böylelikle çok dengesiz bir işçilik oluşmuştur. Fiilen düğmeci sanatı meydana gelmiştir. Bu çalışma tarzından dolayı, fiili olarak pano üretim işçisinden 1477 işçi üretime katkı verememektedir.

Nakliyat işçiliği +kazıya katkısı olmayan pano üretim işçiliği + boş gruplu işçi

1392+1477+1000=3869 işçi eder. 1300 işçi pano üretimde çalışıyorken 3869 kişi ile nakliyat yapılıyor, demektir. Halbuki; nakliyat işçisi pano üretim işçisinin % 20-25 i kadar olmalıdır.

Bunun %11'i izin ve hastalık için düşülürse fiili olarak 3444 işçi eder. Bu işçilerden yaklaşık 672 kişi, 224 adet oluk ünitesinde düğmeci olarak çalışır. Geriye kalan işçilerde taramalarda, oluk boyu temizlik işlerinde ve elle malzeme taşıma işlerinde, elektro-mekanikte malzemeci olarak çalıştırılırlar.

Bunların dışında; sanatında kayıtlı olarak; 532 mekanizasyon işçisi ve 317 tane taramacı işçi mevcuttur.

Taban yollarında çalışan işçi sayısı; kömür kazısında çalışanları geçmiş vaziyettedir. Taban yolları raylı nakliyat sistemi ile çalışılmış olsaydı, düğmecilere, malzemecilere gerek kalmaz, daha az sayıda da taramacı ihtiyacı olurdu. Bir işletmede taramacı ekip sayısı 3-5 olması gerekirken 47 ekibe çıktığına şahit olunmuştur. Raylı sistemde, zincirli oluklara yol veren düğmecilere, malzemecilere, temizlikçilere ve fazla sayıda taramacıya gerek kalmaz, malzemeler ayak başı veya dibine vagonlarla kolayca iletilir. İşçiler malzeme taşımak için yorulmazlar. İşçinin iş yerine geliş ve gidişi de kolaydır.

Şekil 3 teki ocak örneğinde, nakliyat için günlük 51 düğmeci, 30 adet pano üretim işçisi çalışmaktadır.

Halbuki rayla taban sürülseydi, -425 lağımındaki motorcu ve kancacı bu iş için yeterli olup düğmecilere gerek kalmazdı.

1.6. Malzeme Sarfiyatına Olan Etkisi

Zincirli oluk nakliyatından dolayı genellikle kömürün tavanı ve tabanı ele alınacak şekilde sürüldüğü için taban yolu çabuk deforme olur. Eğer ağaç bağ kullanılıyor ise ağaç sarfiyatı, demir bağ kullanılıyor ise demir bağ sarfiyatı artar. İlave olarak da zincir, oluk ve motor vs. yedek parçalarının da masraflarını eklemek gerekir.

Yaklaşık olarak yıllık ihale edilen; zincir, palet, kilit ve oluk sarfiyatına 3 milyon TL harcanmaktadır (Aksoy 2014). Çalışan 284 zincirli oluğun % 79'u yani, 2.4 milyon TL. tutarı ayak haricinde kullanılan 224 adet oluk ünitesi içindir. Buna; rediktör, kaplin, motor, baş ve kuyruk oluğu ,kablo gibi ;yedek parça giderleri dahil değildir. Bunların yıllık giderlerinin temini mümkün olmamıştır.

Taban yollarında kullanılan 224 adet oluk ünitesinin ilk yatırım tutarı 18.7 milyon TL dır.

MAZ (Merkez Atölyeleri Zonguldak) fiyatlarına göre hesaplanmışlardır. Devre kesici ve yol vericilerin ithal yolu ile temin edilenler ise iki kat daha pahalıdır (Sanşan 2012).

Raylı sistemde, bu taban yollarındaki olukların giderleri olmayacaktır. Taramalar azalacağı için, malzeme ve işçilik giderleri de düşecektir.

1.7. Kömürün Ekonomik Satış Değerine Olan Etkisi

Peş peşe eklenen oluklardan geçen kömür, bir birine aktarmalar ve sürtünmeler sayesinde kırılıp tozlanmaya maruz kalır. Kurumda santral ürünü kömür yaklaşık 160 TL/ton, 0/10 kömür 265 TL/ton, +10 mm üzeri parça kömürün (+10/-18mm fındık,+18/-50mm) fiyatının da 450 TL/ton olarak satıldığı düşünülür ise; boyut farkı önem kazanmaktadır.

(TTK, 2012a).

Havzada üretilen satılabilir kömürün boyutu, +10 mm üzeri miktar olarak, %15 tir. 0-10 mm ve altı (santral ürünü) miktarı ise % 85'tir. % 15 olan parça boyutu ne kadar artırılır ise satış fiyatı o kadar artacağı için kömürün fazla kırılmasını ve tozlanmasını önlemek gerekir.

Örneğin: % 15 olan parça boyutu % 16'ya çıkar ise; bu bir puanlık artışın, para miktarı bir yılda 1.500.000 Ton satılabilir kömür için 15.000 Ton parça kömür artışı demektir. Bunun toz ile parça arasındaki satış farkı ise minimum 100 TL/ton üzerinden toplam 1,5 milyon TL eder. Bu sistemle taban yollarında nakledilen kömürlerin ekonomik değere verdiği zarar önemli boyuttadır.

Kömürün aktarmalarla tozlanmasına örnek vermek gerekirse; bu değerleri aslında elek analizine dayandırmak gerekir. Bu konuda TTK'da yapılmış bir çalışma yoktur. Ancak şöyle bir örnek verilebilir. Kömür ithalatı yapanlardan alınmış bir değer vardır. +18/-50mm boyutundaki tozsuz kömür Sibirya'dan vagonla Karadeniz kıyısına; oradan gemiye yüklenip Gebze limanına oradan da stok sahasına gider. Bu nakliye süreci sonucu dört defa aktarma işlemleri sırasında tekrar elenerek 10 mm nin altında %15 toz kömür meydana gelir. Sibirya kömürlerinin Zonguldak kömürlerinden daha sert olduğu parça boyutlarına baktığımızda anlaşılabilir. Parça boyutuna göre tasnif edildiğinde; karpuz, portakal, ceviz ve fındık gibi isimlerle adlandırılmaktadır. TTK kömürlerinin böyle tasnifinin yapılması da zordur. Çünkü satılabilir üretimin ancak %15'i, 10 mm' nin üzerindedir. Parça boyutu çok düşük, toz oranı yüksektir.

Raylı sistemde; ayak dibinden yüklenen kömür, bir seferde aktarmadan silo başına kadar gider. Bu da kömürün daha az ufalanmasına sebep olur.

1.8. Zincirli Oluk ile Taban İlerlemelerinin Üretim Kayıplarına Etkisi

En önemli sakınca bu maddedir. Zincirli oluk ile taban ilerlemelerinde oluşan üretim kayıpları çok fazladır. Bu kayıpları hesaplamak da mümkün değildir.

Kurumun kömürü bitme nedeniyle bıraktığı üst kotlarda mostraya yakın yerlerde; yeryüzünden 100-200 m aşağısına kadar rödevansa verilen, Kurumun terk ettiği artı kotlarda; özel sektör, 1989 yılından 2013 yılına kadar 9 554 000 ton kömür üretimi yapmıştır (Anon, 2012). Gayrı resmi üretimi de katarsak daha fazladır. Bu durum geçmişte de; iyi bir işletmecilik yapılmadığını, çok fazla kömür bırakıldığını gösterir.Yüzeye yakın bırakılan kömürler, özel sektör eliyle; eski imalatta çalıştıkları için; mecburiyetten işletme prensiplerine uygun olmayan yöntemlerle, iyi ya da kötü alınabilmektedir. Daha derinlerde bırakılan kömürleri ise almak artık mümkün değildir. Üretim alanları, eski imalat içerisindeki bırakılmış, derinlerdeki kömürlere hiç kimse yatırım yapmak istemez.

Kurumun çok katta üretim yapıyor olması da bu görüşü destekler. Üretim katlarında kömür tamamen bitirilemeden bir alt kata inilmesinden dolayı çok katta üretim devam etmektedir. Bu tür çalışma tarzında üretim alanları dağılarak çok fazla gereksiz yer altı açıklıkları oluşacağı için enerji, işçilik, maliyet ve havalandırma açısından en olumsuz yeraltı koşulları meydana gelir. Üretim yoğunlaşması bozulur. Ocakların, hızlı derinleşmeden dolayı çalışma alanlarının daralması neticesi; günlük üretim miktarları da gittikçe düşer.

Raylı sistemlerde; hazırlıklar yapılırken; daima baştaban hazır olup; dip taban sürülecektir. Ray ile daha uzun taban yolları sürmek mümkün olduğu için, lağım olan kısımları geçip arkadaki kömürlere ulaşmak da; kolay olduğu için üretim kayıpları daha az olacaktır.

1.9. Hazırlıklara Olumsuz Etkisi

TTK'da kullanılan Zincirli oluklar taş nakli için uygun değildir. Bu amaçla imal edilmemiş olup kömür nakli için imal edilmişlerdir. Taşta sürülen kısımları geçmek zordur. Kömürün arıza ile kesildiği noktadan itibaren ilerdeki kömürlere ulaşılamaz. Çoğu üretilemeden yeraltında bırakılmaya mahkum olur. Bu durumda üretim kaygısıyla, işin kolayı tercih edilir. Mevcut eldeki görünen kömürden, yani kısa panonun; başı ve sonundan aşağı ya da yukarı iki baca ile ilerleme yapılıp, baş ve dip kotu aynı olan madencilikte su altı ya da su üstü çalışma diye tanımlanan, ayak teşkil edilerek üretime başlanır (Şekil 2). Çalışma su altıysa bir alt kata inilir, ocak yatayda genişleyecek yerde, düşeyde gelişir. Mevcut üretim katındaki kömür bitirilemeden bir kat aşağı inilmiş olur.

Bu çalışma şeklinden dolayı, üretim alanları daralarak; daha az işçi istihdam edilebilir hale gelmiştir. Zonguldak Havzası 40-50 bin civarında işçinin çalışabileceği kapasiteye sahipken 10 binlere düşmüştür. Bugün işçi alınsa bile çalıştıracak alan yoktur.

TTK'da artı kotlarda üretim devam ederken -500 -600 kotlarında da üretim ve hazırlık yapılmaktadır. Ocaklarda onlarca kat oluşmuştur. Halbuki prensip itibarı ile havalandırma, üretim ve hazırlık olmak üzere üç kat olmalıdır.

Derinleşmiş ocaklar için baş aşağı, düz lağım ve kuyu gibi hazırlıklara acilen ihtiyaç duyulur. Ancak hazırlıkları da yetiştirmek mümkün olmamaktadır.

Raylı sistemde; bir kattaki kömür tamamen alınmadan alt kotlara inmesi kolay olmadığı için, ocaklar çabucak derinleşmeyecek ve daha yoğunlaştırılmış çalışmayı gerektirecektir. Havalandırma, nakliyat, su atımı ve ulaşım kolaylığından ekonomik çalışılarak, maliyetler daha aşağıya çekilecektir.

1.10. İş Güvenliği Açısından Olumsuzluklar

İş güvenliği açısından olumsuzluklar aşağıda maddeler halinde ele alınmıştır:

- Zincirli olukların bir birine aktarma noktalarında oluşan toz ocak havasındaki tozlanmayı artırdığı için insan sağlığını etkiler.

- Bu tozlar taban yollarında birikme yaptığından; patlama özelliğine sahiptir. Patlayıcı ortam oluşur.

- Düzgün bir havalandırma sağlanamadığından, kirli havanın yukarı kotlardan aşağı kotlara indirilmesi zorunda kalınır ki; şekil.1-2-3. deki gibi, Tüzüğe aykırı bir hal alır. Metan gazını ortamdan uzaklaştırmak zorlaşır. Tehlike artar.

- Yine kirli havanın aşağıya doğru indirilmesi iyi bir havalandırma sağlamadığı gibi, üst kotlarda ısı da birikeceği için ocak yangınlarına davetiye çıkarır (Şekil 1-2-3).

- Taban yollarında meydana getirdiği olumsuz çalışma şartlar (yolun çamurlanması ve düzgün olmayan taban yolları, malzeme naklindeki zorluklar gibi) nedeniyle işçilerin çabuk yorulmalarını sağlar, dolayısıyla işe yorgun başlamaları nedeniyle çalışma zindeliklerini kaybettiğinden emniyetsiz çalışmayı getirir. Göçük oluşumlarına zemin hazırlar. Daha çok kazalara sebep olur.

- Zincirli oluk ile sürülen tabanlarda, çok fazla sayıda baca girişleri yapılmaktadır. Arına malzeme taşımak zor olduğu için (Şekil 1-2-3), sondaj makinesini arına taşımak işçiler için caydırıcı olabilir. Degaj sondajları yapmayı zaafa uğratır. Bu durumda degaj ihtimali Ocakları tehlikeye sokabilir.

2. SONUÇ

Günümüzde Özel sektör tarafından artı kotlarda mostraya yakın kömürler iyi veya kötü plansız üretimlerle alınabilmekte, daha derin kotlarda kalan kömürler ise bir daha alınamayacak şekilde bırakılmaktadır. Bu bırakılan kömürleri uzun vadede alıp işletebilecek özel sektör de yoktur. Bütün bunlar işletilebilecek milli servetin kaybı anlamına gelmektedir. Kayıpların parasal açıdan değeri daha da büyüktür.

Değerlendirme sonucunda var olan işçinin üretemediği kömürün parasal kaybı 289 milyonTL, boş gruplu işçiye ödenen tutar 30 milyon TL, kömürün kırılmasında en az bir puanlık boyut farkından doğan 1,5 milyonTL, enerji kaybından doğan 2,5 milyonTL, zincir ve oluk giderleri 3 milyon TL olmak üzere; 326 milyon TL zararın aşağı çekileceği görülmektedir. Bunlara 224 adet zincirli oluğun ilk yatırım tutarı olan 18 milyon TL ve yedek parça giderleri dahil değildir.

Eğer tabanlar zincirli oluklar ile sürülmeseydi, bu kadar fazla kat oluşmayacak, dağınık değil, derli toplu daha yoğunlaşmış bir şekilde çalışma olacak; enerji, malzeme ve işçilik giderleri daha da azalacaktır.

Sonuç olarak, zincirli oluklar ile taban sürmenin sakıncaları şu şekilde özetlenebilir:

A- Ocaklarda düzgün kat oluşturulmasını engeller, ocaklar hızla derinleşir. Raylı sistemde bu sorunlar yaşanmaz

B- Enerji sarfiyatını artırır. Raylı nakliyatta daha azdır.

C- Nakliyatı aksatır; zorlaştırır. Raylı nakliyat daha kolaydır.

D- Havalandırmayı olumsuz etkiler, grizu patlamalarına ve yangınlara sebep olur. Raylı nakliyat havalandırmayı olumlu etkiler.

E- Su atımını zorlaştırır. Yollar çamur içinde kalır. Raylı nakliyatta su kanallardan kendisi akar. Yollar kuru kalır.

F- Gereksiz işçilikler meydana getirdiği için; işçilik maliyetlerini artırır. Raylı nakliyatta gereksiz işçilikler ortadan kalkar.

G- Üretilebilecek kömür rezervlerinin bir kısmı alınamadan yeraltında bırakılır. Üretim kayıpları meydana gelir. Milli servet ziyan edilir. Raylı nakliyatta üretim kayıpları daha azdır.

H-Malzeme sarfiyatını artırır. Raylı nakliyatta malzeme sarfiyatı daha azdır.

J-Tozlanmayı artırdığı için çalışanların sağlığını etkiler, toz patlamalarına sebep olur. Raylı tabanlarda tozlanma daha azdır.

K- Kömür maliyetini artırır. Raylı nakliyatta maliyet daha düşüktür.

Zonguldak'ta TTK yılda yaklaşık 450.000.000 TL zarar etmektedir. Bu sistemden vazgeçmek demek yeniden bir organize olmayı ve yoğunlaşmayı getirecektir ki; zararı ortadan kaldırmak veya kabul edilebilir seviyelere getirmek mümkündür.

3. ÖNERİ

Kat lağımlarındaki mevcut raylı sistemin, tabanlarda da kullanılması önerilmektedir. Kömür tabanlarını sürülürken raylı nakliyata göre sürülmelidir.

Zonguldak havzasının jeolojik yapısından dolayı en uygun ve ucuz sistemin raylı sistem olduğu kesindir. Zincirli konveyör ile taban yolu sürülmesinin kaldırılması, havza için hayati önem arz etmektedir. Bundan sonraki çalışmaların ve programların tamamının raylı sisteme göre planlanması önerilmektedir. Bu bildiri ilave bir yatırım gerektirmemekte, aksine mevcut eldeki lokomotiflerin daha verimli çalıştırılmasını önermektedir. Bu öneri ile gereksiz yapılan yatırımların kaldırılması, ocakların ve işçilerin daha verimli çalıştırılması gibi pozitif yönde katkı getireceği beklenmektedir.

KAYNAKLAR

1-Akçın, N. A., (2008) Madenlerde Nakliyat Ders Notu, ZKÜ Maden Bölümü, 2008, s,130.

2-Ekmekçi, N., Ekmekçi, B. ve Akçın, N. A., (2010) TTK'da Kullanılan Akülü Ocak Lokomotiflerinde Mil Kırılması Sorunları s,93-103.

3- Şekil 1-2-3 planları TTK Üzülmez TİM ve Kozlu TİM Plan Bürosu

4-Anon TTK, (2011) TTK Faaliyet Raporu

5-Aksoy C.TTK, (2012) TTK Makine İkmal Dairesi Başkanlığı Dokümanları

6-Anon, (2012 b) TTK Web Sitesi, taskomuru.gov.tr.

7-Yürüten A. (1985) TTK, İnsan Gücü Eğitim Müdürlüğü Yayını no:42. Maden başçavuşları için iş güvenliği. s,95-97.

- Seyis C., Yalçın M.N., İnan S., (2002) Coğrafi Bilgi Sisteminde (CBS) Dayalı Jeolojik Veri Tabanı Yönetiminde Zonguldak Bölgesinden, Bir Örnek, Türkiye 13. Kömür Kongresi Bildiriler Kitabı,29-31 Mayıs, Zonguldak. s.335-346.

9-Sanşan A. TTK Merkez Atölyesi Zonguldak